A fabricação de moldes é a espinha dorsal da indústria global, transformando matérias-primas em componentes complexos para setores que vão do automotivo à saúde. Este artigo explora as tecnologias especializadas por trás molde de peças automotivas, molde eletrônico, ferramentas de moldagem por sopro, moldes de fundição sob pressão, e ferramentas médicas—destacando seus desafios únicos, inovações e papéis críticos na manufatura moderna.

A indústria automotiva exige moldes que resistam a milhões de ciclos e, ao mesmo tempo, produzam componentes de alta precisão. Os principais avanços incluem:

Ferramentas de alta temperatura: Materiais como aço ferramenta H13 (dureza HRC 50–55) e cobre berílio são usados em molde de peças automotivas para componentes sob o capô, resistindo à fadiga térmica do calor do motor.

Projeto de múltiplas cavidades: Os moldes modernos para acabamentos internos de plástico podem apresentar mais de 64 cavidades, permitindo a produção em massa com tempos de ciclo de apenas 20 segundos.

Texturização de superfície: A usinagem eletroquímica (ECM) cria microtexturas em molde de peças automotivas superfícies para replicar grãos de couro ou padrões antiderrapantes, eliminando o acabamento pós-produção.

Tendências de Sustentabilidade:Polímeros de base biológica como PLA são cada vez mais usados, levando os fabricantes de moldes a adotar revestimentos resistentes à corrosão (por exemplo, PTFE) para evitar a degradação do material.

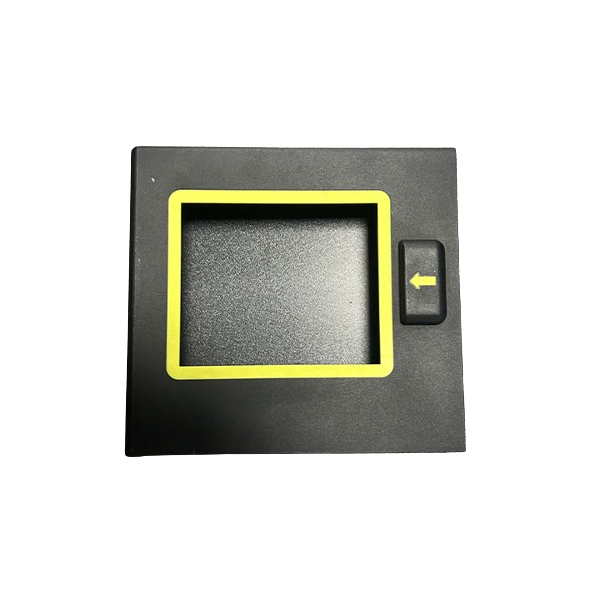

Moldes eletrônicos Atender à demanda da indústria eletrônica por componentes submilimétricos. As principais inovações incluem:

Micro-Moldagem por Injeção: Ferramentas com paredes finas de 0,1 mm produzem conectores para smartphones, usando materiais PEEK e LCP que suportam temperaturas de soldagem por refluxo (260 °C+).

Integração de moldagem por inserção: Moldes para sensores inteligentes integram inserções de metal e traços de PCB em uma única tentativa, reduzindo as etapas de montagem.

Compatibilidade com salas limpas: Certificação de sala limpa Classe 100 moldes eletrônicos use aço inoxidável (316L) e superfícies eletropolidas para evitar contaminação por partículas em componentes eletrônicos de dispositivos médicos.

Manufatura Aditiva: Moldes de alumínio impressos em 3D (via SLM) permitem a rápida prototipagem de microcomponentes, reduzindo os prazos de entrega de semanas para dias.

Ferramentas de moldagem por sopro destacam-se na criação de peças ocas para embalagens e aplicações industriais:

Moldagem por Extrusão e Sopro (EBM): Ferramentas para garrafas de água de HDPE usam designs de cavidade dividida com canais de ar para espessura de parede uniforme (tolerância de ± 0,05 mm).

Moldagem por injeção e sopro (IBM): Ferramentas de precisão para frascos farmacêuticos atingem diâmetros de gargalo tão pequenos quanto 3 mm, com acabamentos de superfície (Ra < 0,2 μm) para atender aos padrões USP Classe VI.

Ferramentas de coextrusão: Moldes multicamadas para embalagens de alimentos combinam camadas de barreira (por exemplo, EVOH) com PE, estendendo a vida útil sem processamento adicional.

Foco na Sustentabilidade: Os plásticos reciclados (rPET) requerem ferramentas de moldagem por sopro com revestimentos antiadesivos para evitar contaminação por impurezas de remoagem.

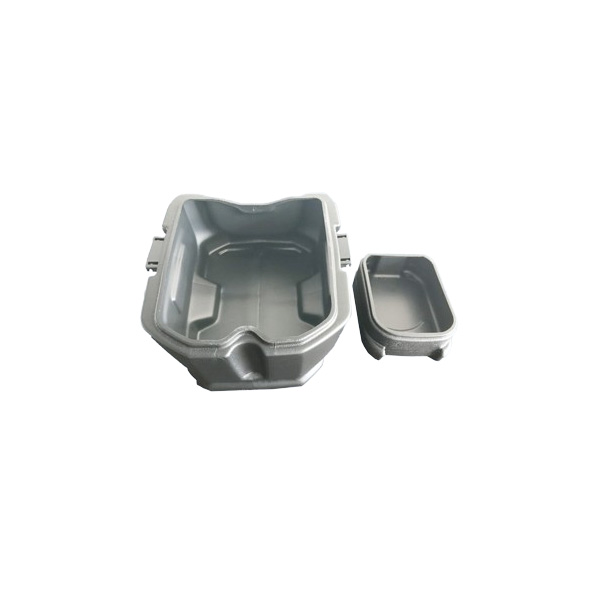

Moldes de fundição sob pressão permitir a produção em grande volume de componentes metálicos complexos:

Ferramentas de câmara quente vs. câmara fria: Os moldes de câmara quente para ligas de zinco operam a 400–450 °C, enquanto as ferramentas de câmara fria para alumínio suportam 700–750 °C, usando aço H13 com têmpera de nitrogênio para maior durabilidade.

Fundição sob pressão a vácuo: Ferramentas com sistemas de vácuo integrados reduzem a porosidade em blocos de motores automotivos, alcançando resistências à tração de até 350 MPa.

Moldagem por inserção para híbridos de metal-plástico: Moldes que sobremoldam plástico em suportes de alumínio para componentes de bicicletas elétricas, eliminando fixadores e reduzindo o peso em 30%.

Ferramentas digitais: A manutenção preditiva orientada por IA (por meio de sensores de IoT) monitora a temperatura e o desgaste da matriz, programando a manutenção antes que os defeitos ocorram.

Ferramentas médicas deve atender aos mais altos padrões de precisão e biocompatibilidade:

Conformidade com a ISO 13485:As ferramentas para corpos de seringa utilizam aço inoxidável eletropolido (316L) com acabamentos de superfície (Ra <0,1μm) para evitar a adesão bacteriana.

Moldagem de múltiplos disparos para dispositivos de administração de medicamentos: Moldes que integram vedações elastoméricas e invólucros plásticos em duas etapas, garantindo estanqueidade para canetas de insulina.

Manufatura Aditiva em Prototipagem: Moldes de aço inoxidável impressos em 3D (via DMLS) para dispositivos médicos de baixo volume, reduzindo os custos de ferramentas em 60% em comparação à usinagem tradicional.

Sistemas de Rastreabilidade: Etiquetas RFID incorporadas em ferramentas médicas rastrear cada ciclo de produção, permitindo total conformidade regulatória (por exemplo, FDA 21 CFR Parte 820).

Tecnologia Digital Twin: Réplicas virtuais de molde de peças automotivas e moldes de fundição sob pressão simular estresse térmico e ciclo de vida, otimizando projetos antes da produção física.

Controle de Processos com Tecnologia de IA: Algoritmos de aprendizado de máquina ajustam parâmetros de injeção em tempo real para moldes eletrônicos, reduzindo as taxas de sucata de 5% para <1%.

Materiais de ferramentas sustentáveis:Os agentes desmoldantes biodegradáveis e os refrigerantes à base de água estão substituindo os produtos à base de petróleo ferramentas de moldagem por sopro e moldes de injeção.

Robótica Colaborativa: Cobots auxiliam no carregamento de inserções para ferramentas médicas e moldes de fundição sob pressão, melhorando a segurança e a precisão do operador.

À medida que as indústrias, desde a automotiva até a de saúde, adotam a eletrificação, a miniaturização e a sustentabilidade, molde de peças automotivas, molde eletrônico, ferramentas de moldagem por sopro, moldes de fundição sob pressão, e ferramentas médicas continuará a evoluir. A integração de tecnologias inteligentes, materiais avançados e inovação intersetorial impulsionará a fabricação de moldes rumo a maior precisão, eficiência e responsabilidade ambiental, garantindo que ela continue sendo a pedra angular da produção industrial moderna.

Ao equilibrar os requisitos específicos do setor com os avanços tecnológicos universais, os fabricantes de moldes capacitam as indústrias globais a transformar ideias em realidade, uma ferramenta de precisão por vez.