Menu

- casa

- produtos

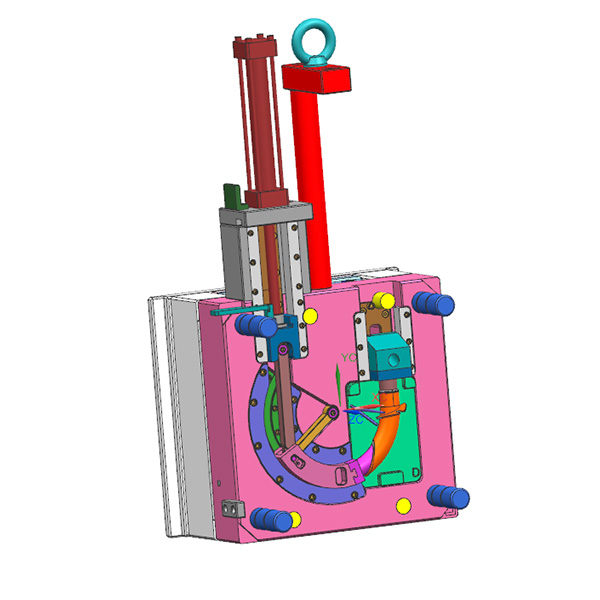

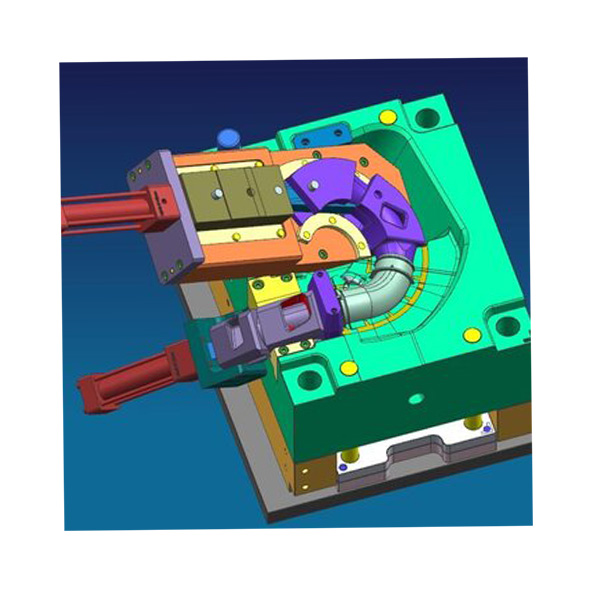

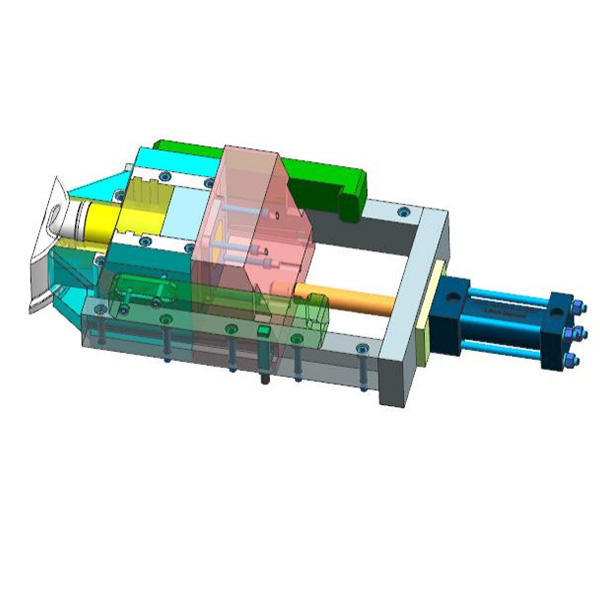

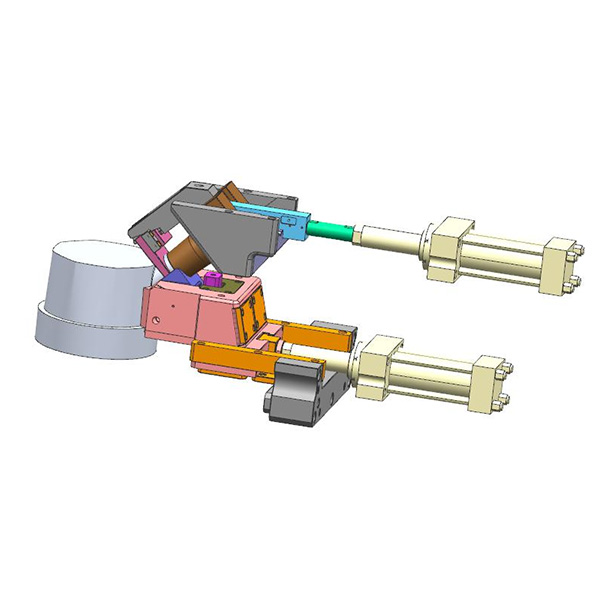

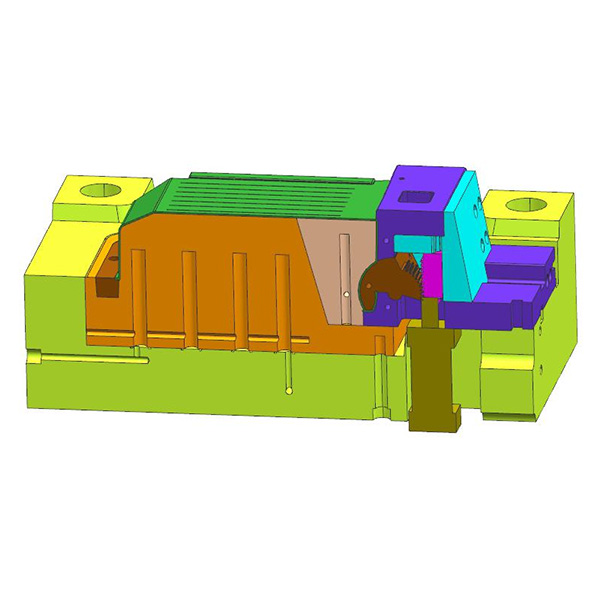

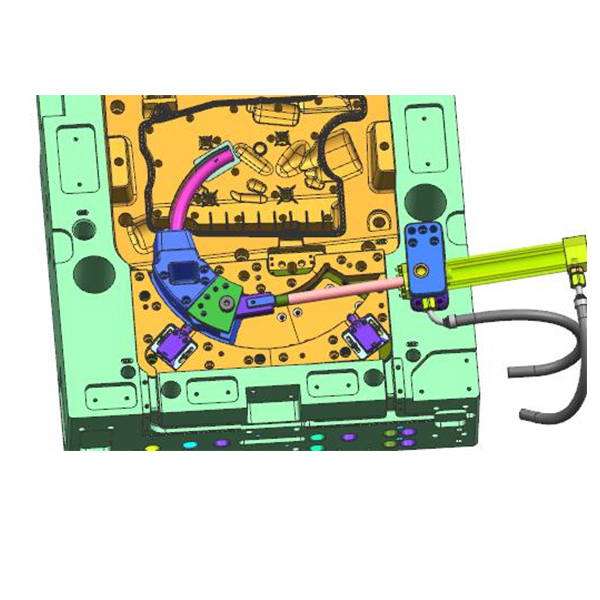

- Design da Indústria de Moldes

- Prototipagem Rápida

- Fabricação de moldes

- Moldagem por injeção de plástico

- Serviço One Stop

- notícia

- NOTÍCIAS DO SETOR

- NOTÍCIAS DA EMPRESA

- caso

- Show de fábrica

- Moldagem por injeção de protótipos

- Fábrica certificada ISO 9001

- Controle de qualidade rigoroso

- Várias máquinas de injeção

- Ferramentas de alta qualidade

- Fale conosco

- Sobre nós

- Estilo da empresa

- Certificado

- VÍDEO

- Soluções de automação industrial

Search