Análise de todo o processo de desenvolvimento de moldes de precisão: principais avanços tecnológicos, do projeto à produção em massa

【Introdução】

Em um cenário de modernização global da manufatura, o desenvolvimento de moldes, como elo central da produção industrial, está promovendo a rápida transformação de produtos, do conceito à produção em massa. Este artigo analisará detalhadamente as cinco principais etapas do desenvolvimento de moldes e revelará como o design industrial, a ciência dos materiais e a manufatura de precisão podem colaborar na criação de sistemas de moldes eficientes.

1. Design e desenvolvimento industrial: da demanda do mercado ao modelo 3D

O primeiro passo no desenvolvimento de moldes começa com o Desenvolvimento e Design Industrial, que se concentra na conexão precisa entre as funções do produto e as necessidades de produção:

Análise de demanda: determinar parâmetros do molde com base nas especificações do produto, feedback do usuário e produção esperada;

Otimização de modelagem 3D: os designers convertem modelos de produtos em estruturas que atendem aos requisitos de projeto de moldes de injeção de plástico para garantir que detalhes como inclinação de liberação do molde, espessura da parede e linhas de partição possam ser implementados;

Avaliação de capacidade de fabricação: equilibrando estética e eficiência de produção para evitar gargalos na produção tardia.

2. Seleção de materiais: a chave para determinar a vida útil e o desempenho do molde

No projeto de ferramentas de moldagem por injeção, o material está diretamente relacionado ao custo e à durabilidade:

Materiais comuns: Aço de liga de alta resistência (como P20, H13) é adequado para produção em massa, enquanto moldes de alumínio são usados para verificação rápida de prototipagem;

Considerações de desempenho: resistência a altas temperaturas, resistência à corrosão química e adaptabilidade de peças complexas;

Processo de tratamento térmico: melhora a dureza por meio de têmpera, revenimento e outros processos para reduzir a deformação na produção.

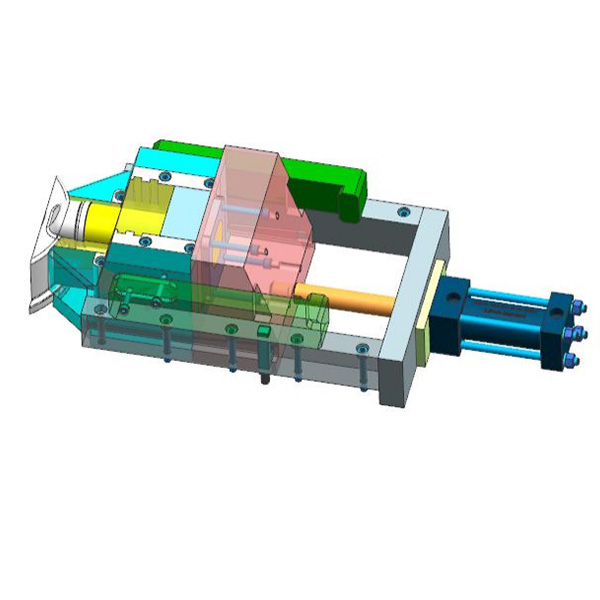

3. Fabricação de precisão: a tecnologia CNC e EDM atinge precisão de nível micrométrico

A etapa de fabricação do molde depende de tecnologia de processamento de alta precisão:

Usinagem CNC (CNC): cria núcleo de molde, cavidade e sistema de canais, com tolerâncias controladas dentro de ±0,01 mm;

Usinagem por eletroerosão (EDM): lida com formas geométricas complexas para garantir o acabamento da superfície;

Otimização do sistema de resfriamento: incorpore canais de resfriamento de alta eficiência por meio do projeto de molde de injeção de plástico para encurtar os ciclos de produção.

4. Verificação do modelo de teste: testes práticos e ajuste de parâmetros

Antes de o molde ser colocado em produção, ele deve passar por uma verificação rigorosa:

Estágio de teste de modificação: detectar defeitos de tamanho e superfície da peça (como marcas de encolhimento e flashes);

Depuração do processo: ajuste a pressão de injeção, a temperatura e o tempo de resfriamento para resolver o problema de empenamento ou enchimento insuficiente;

A produção em massa atende aos padrões: garanta que o molde atenda às metas de design industrial e alcance uma taxa de rendimento de mais de 95%.

5. Manutenção e Atualização: Cursos obrigatórios para prolongar a vida útil do molde

A manutenção regular é fundamental para garantir o projeto econômico da ferramenta de moldagem por injeção:

Limpeza e prevenção de ferrugem: remover resina residual para evitar corrosão;

Substituir peças de desgaste: Verifique regularmente se há peças de desgaste, como dedais, colunas de guia, etc.;

Atualização iterativa: adapte-se às mudanças no design do produto e integre-se às últimas tendências industriais.

【Conclusão】

Do projeto conceitual à produção em massa e manutenção, o desenvolvimento de moldes tornou-se um motor de inovação eficiente na indústria de manufatura, integrando três pilares: design e desenvolvimento industrial, design de ferramentas para moldes de injeção e design de moldes para injeção de plástico. Com a penetração da tecnologia inteligente, o desenvolvimento de moldes evoluirá ainda mais em direção à digitalização e à resposta rápida no futuro.